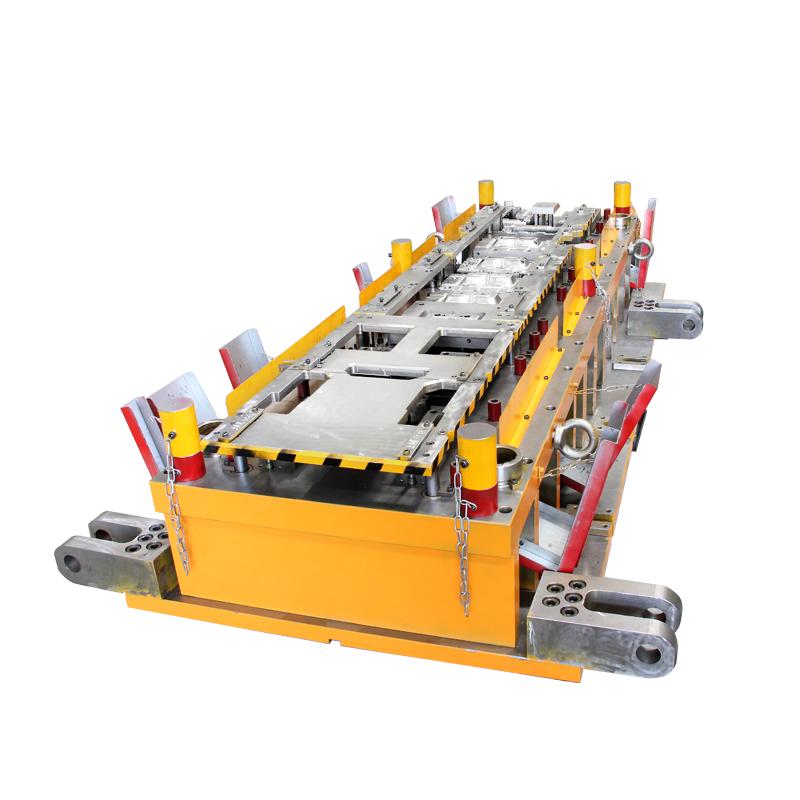

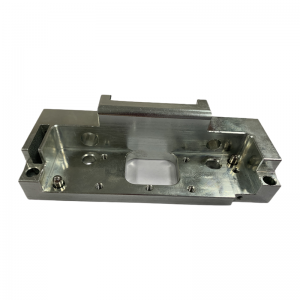

OEM spesialtilpasset høypresisjon progressiv stansing dyptrekkende formstøping og metallstøpeformstemplingsverktøy

Video

Funksjon

Progressiv dør, også kjent som kontinuerlig dør, har to eller flere enn to stasjoner, kan fullføre to eller flere stemplingsprosesser på forskjellige stasjoner.

Søknadsfelt

Bilindustri for deler av bil.

Produksjonskapasiteten for bilproduksjonslinjer forbedres.

produkt detaljer

Detaljert introduksjon

De grunnleggende kravene til formdesignarbeidet er: utformingen av formen skal sikre at delene ut av tegningen er i tråd med kravene til form og størrelse, formstrukturen er enkel, fast installasjon, praktisk vedlikehold, holdbar;Enkel å betjene, sikkert og pålitelig arbeid;Enkel å produsere, lav pris.

De generelle trinnene i formdesign

Først, samle den nødvendige informasjonen, analyse av stemplingsprosessen.Inkludert: bør ha en fullstendig oversikt, tekniske krav klare tegninger eller prøver, til formen på delene, størrelse, presisjon krav og montering relasjoner har en omfattende forståelse;Forstå prosesskortet for delstempling (vanligvis levert av stemplingsteknikeren), for å studere før og etter.Forholdet mellom prosessene og behandlingsprosesskravene må garanteres gjensidig mellom prosessene, og antall og type matriser skal bestemmes i henhold til prosessplanen spesifisert i prosesskortet;Mestre produksjonen av delene (prøveproduksjon eller batch-eller masseproduksjon) for å bestemme formstrukturen, er bruken av enkel mold eller mer kompleks høyproduktivitet mold;Forstå arten, størrelsen og leveringsmetoden til komponentmaterialet, for eksempel platemateriale eller båndmateriale, rullemateriale eller skrapmateriale;Forstå pressen og relaterte tekniske spesifikasjoner, bestem lossemetoden og andre hjelpeprosedyrer for formen i henhold til det valgte utstyret:

Forstå den tekniske kraften, utstyrsforholdene og prosesseringsferdighetene til muggproduksjon, for å gi et grunnlag for å bestemme formens struktur.På grunnlag av forskningen og forståelsen av disse dataene, hvis det blir funnet at stemplingsprosessen er dårlig, bør den i tilfelle av ikke å påvirke ytelsen, fremsettes for å lette endringen av behandlingen, slik at produktdesign, stempling prosessforberedelse, mold design og mold produksjon mellom bedre kombinasjon, for å oppnå en mer perfekt effekt.

For det andre, bestemme de tekniske og økonomiske delene er mer rimelig stempling prosess ordningen.I henhold til formen på delene, dimensjonsnøyaktighet, overflatekvalitetskrav for prosessanalyse, bestemmer arten av den grunnleggende prosessen, for eksempel blanking, stansing, bøying og andre grunnleggende prosesser (denne enkle prosessnaturen kan vanligvis være direkte fra kravene av delen diagrammet for å bestemme >; I henhold til prosessberegning for å bestemme antall prosesser, for eksempel trekktider, etc.; I henhold til deformasjonskarakteristikkene til hver prosess, størrelseskrav for å bestemme sekvensen av prosessarrangement, hvis den første stansing etter bøying eller bøying etter stansing; I henhold til produksjonspartiet og betingelser for å bestemme prosesskombinasjonen, for eksempel komposittstemplingsprosess, kontinuerlig stemplingsprosess, etc.

For det tredje, valget av muggform.Når karakteren av prosessen, sekvensen og kombinasjonen av prosessen bestemmes, det vil si for å bestemme stemplingsprosessen, bør på dette tidspunktet også bestemme prosessen med formstrukturen (valg av formform se følgende beskrivelse) .

For det fjerde, den nødvendige prosessberegningen.Inkluderer hovedsakelig: beregning av blankstørrelse, for å ordne prøven etter det mest økonomiske prinsippet og rimelig bestemmelse av bruken av materialer;Beregn stansetrykket (inkludert stansekraft, bøyekraft, strekkkraft, lossekraft, skyvekraft, emneholderkraft, etc.) for å bestemme pressen;Beregn trykksenteret til formen, for ikke å påvirke kvaliteten på formen ved eksentrisk belastning;Beregn eller estimer hoveddelene av formen (konkav dyse, stansefast plate, pute, stempel, etc.) dimensjoner, samt den frie høyden til utløpsgummi eller fjær;Bestem klaringen til konvekse og konkave dyse, beregn størrelsen på konvekse og konkave dysearbeidsdeler;Bestem om emneholderen brukes til tegnematrisen, antall tegninger og midten.Prosessformstørrelsesfordeling og halvfabrikata størrelsesberegning.

For det femte, den generelle utformingen av formen.På grunnlag av ovennevnte analyse og beregning kan den overordnede formdesignen utføres.Generelt er strukturen skissert først, og lukkehøyden til formen er foreløpig beregnet, og formstørrelsen er grovt bestemt.På dette tidspunktet kan strukturen til hver komponent utformes for å bestemme grovskjemaet.Det bør bemerkes at disse trinnene er nært knyttet, integrert og komplementære til hverandre for å finne den beste løsningen.Generelt utføres den overordnede utformingen under hensyntagen til utformingen av komponentstrukturen.Rekkefølgen er ikke absolutt.Komponentstrukturdesign inkluderer hovedsakelig følgende innhold:

① Arbeidsdeler.Slik som punch, konkav dyse og konveks og konkav dyse og andre strukturelle former er integrert, kombinert eller innlagt, og fast formbestemmelse.

② Finn delene.For eksempel bruk av posisjoneringsplate, ledeplate (fast eller bevegelig), etc., dens form er mange, kan velges eller utformes i henhold til den spesifikke situasjonen.For progressive matriser, vurder også om du skal bruke den første ledepinnen, styrepinnen og avstandsstansen (sidekant).

③ Losse- og skyveanordning.Lossing brukes vanligvis i to former: stiv og fleksibel.Det stive trykkmaterialet bruker vanligvis strukturformen til fast losseplate, og det fleksible lossematerialet bruker vanligvis huden eller fjæren som det elastiske elementet (fjæren eller gummien må utformes og beregnes).

④ Føringsdeler.Herunder om det kreves en styredel og hvilken form for styredel som brukes.Hvis styrestolpen · guide brukes, bør diameteren og lengden på styrestolpen bestemmes.

⑤ Valget av formrammen, og dens installasjon og fiksering.

For det sjette, velg pressen.Valg av press er en viktig del av formdesign, og type og spesifikasjon av press må bestemmes under formdesign.Bestemmelsen av pressetype avhenger hovedsakelig av kravene til stemplingsprosessen og strukturen til formen.

Arbeidsflyten

1. Mottok innkjøpsordren--——->2. Design--——->3. Bekreftelse av tegningen/løsningene--——->4. Klargjør materialene--——->5. CNC--——->6. CMM--——->6. Montering--——->7. CMM-> 8. Inspeksjon--——->9. (3. del inspeksjon om nødvendig)--——->10. (internt/kunde på stedet)--——->11. Pakking (treboks)--——->12. Levering

Ledetid og pakking

45 dager etter 3D-design godkjent

5 dager via ekspress: FedEx med fly

Standard eksport trekoffert

.png)

.png)